|

||||||||

|

|

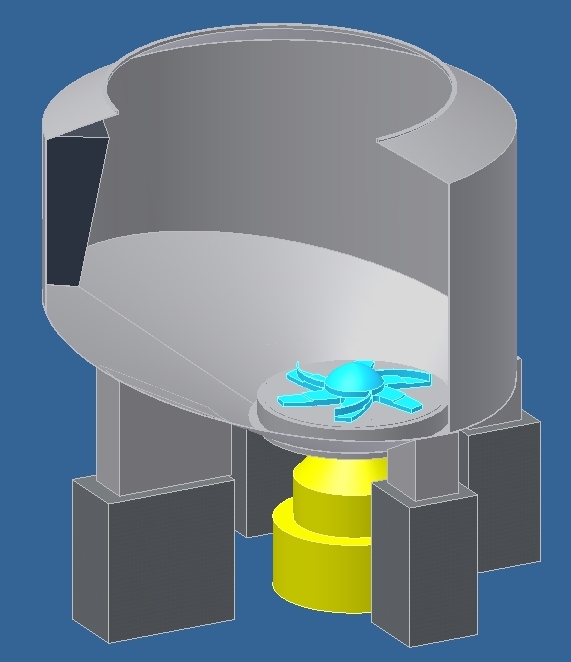

| Success Story: 高濃度パルパー IntensaPulper Voithグループは、2006年より革新的な性能を持つ高濃度パルパーシステム(商標:Intensa Pulper)の販売を開始した。販売開始2年間で日本を含む全世界から18台を受注し、そのうち10台は既に稼働に移されている。本技術は、VPITで2年間にわたり試験開発したもので日本の製紙技術奨励賞(Japan TAPPI)から技術賞を2008年に授与されました。 製紙設備の中で最初に位置するパルパーの性能を向上させることはシステム全体の効率化に大きく影響し、システム全体の消費電力単位を低減するだけではなく、システム全体の設備コスト低減に寄与するものです。実際に従来型高濃度パルパーに比べIntensa Pulperは、最大50%の消費電力単位を低減可能です。 従来のバッチ式高濃度パルパーは、市場に出て50年が経過し、その間にマイクロプロセッサーによる自動化等の進歩はしていたものの、Intensa Pulperのような革新的技術はなかったと自負しております。 |

|||

|

高濃度パルパーの評価 パルパーの消費電力単位は、単に生産量に対する電力消費量だけでその性能を評価することはできない。容積が大きく、モーター容量が大きくて電力を消費するだけでは、芯の分散能力が向上しても意味がなく、単位消費電力でどれだけの性能を発揮できるかを示す「性能単位」という概念を用いてパルパー能力は評価すべきである。 「性能単位(kWh/T)」 =「電力消費量(kWh/D)」÷「生産量(T/D)÷濃度(%)×100」 高濃度パルパーの性能単位は従来のパルパーの半分である。つまり、真の意味での「省エネルギー」「能力アップ」を実現したということである。 高濃度パルパーのもう一つの特徴は、小型のパルパーで大量のパルプ生産ができるため、パルパーシステムの設置、省スペースなどが可能となる。パルプストックポンプの電力消費の削減だけでも大きなメリットをもたらすが、高濃度パルパーはパルパー出口の濃度を意図的に下げることができるため、一次の精選スクリーンは不要となるなど、従来のパルプ製造システムそのものを大きく変えることができる。 例えば、現在の古紙パルプ製造システムの消費電力単位(パルパー以降)は100〜130kWh/Tまで低下している。高濃度パルパーの登場により、100kWh/T以下の消費電力単位で古紙パルプを製造できるようになる。 Intensa Pulperの導入効果は、以下の通りである。 1. Saving Energy : パルパー単体による著しい省エネルギー 2. Increasing production: 最小設置面積のパルパーで最大生産 3. Improve quality : 最小設置面積のパルパーで高品質化 4. Saving investment cost: 既存設備にパルパーを増設できる |

||

Copyright © 2008-2025, Voith IHI Paper Technology Co.,Ltd.